- +49 4152 88 55 761

- +49 4152 88 55 762

- info@unternehmer-gps.com

- Kronsberg 5A, 21502 Geesthacht

Ob das im Sinne des Erfinders ist? Viele Unternehmen brauchen eine Zertifizierung nach ISO 9001, weil ihre Kunden das so wünschen, sonst bleiben die Aufträge aus. Oder auch aus Imagegründen, doch selten aus einem anderen Grund.

In der Regel beauftragen sie einen Berater, der sie dabei unterstützt.

Der Weg bis dahin ist oft steinig und hart. Manchmal erschließt sich den Unternehmen nicht mal der Sinn in den Dokumenten, die das Qualitätsmanagementsystem (QMS) darstellen sollen.

Die ISO 9001 fordert es eben so.

Um eins klarzustellen: Ein Managementsystem ist keine Aneinanderreihung von unsinnigen Dokumenten, die ohnehin keiner liest.

Leider wird die zu Grunde liegende Norm oft genauso interpretiert und die Begeisterung bleibt aus.

Die zahlreichen Regelungen und Dokumentationsanforderungen machen das Ganze auch nicht unbedingt attraktiver.

Die ISO 9001 Qualitätsmanagementsysteme ist ein allgemein gehaltener Standard, der für alle Unternehmen, also vom riesigen High-Tech-Konzern bis zum kleinen Keksfabrikanten, ein Leitfaden sein soll.

Es ist schlicht und einfach eine sinnvolle Betriebsführung, die mit wenig unvorhergesehenen Ereignissen und notwendigen ungeplanten Korrekturaktionen zu einem optimalen Betriebsergebnis führt.

Die Aufgabe der Unternehmen ist es, daraus eine individuelle und nützliche Handlungsgrundlage abzuleiten, nach der sie arbeiten wollen.

Klingt doch schon mehr nach Arbeitserleichterung statt zusätzlicher Dokumentation, um das gewünschte Zertifikat zu erhalten – oder?

Doch hier der Haken:

So ein Managementsystem ist nicht wirksam, wenn es nur von einem kleinen Personenkreis erstellt wird. Leider erleben wir das in unserer Arbeit sehr häufig. Meistens endet das in einer präzisen Dokumentation unzähliger Details, die kaum berücksichtigt werden.

Warum? So werden Normen nicht für das gesamte Unternehmen interpretiert, sondern stumpf umgesetzt ohne Rücksicht auf den tatsächlichen Nutzen.

Schade um die kostbare Zeit und frustrierend für die Ersteller.

Am Ende hat der Chef sein operatives Managementsystem, mit dem er das Unternehmen führt und der Qualitätsmanagementbeauftragte seine Managementdokumentation, mit der das Zertifikat erlangt wird.

Das ist nicht nur pure Zeit- und Geldverschwendung, sondern auch gefährlich.

Denn was daraus resultiert sind Parallelwelten, auf deren Grundlage sich Anweisungen entwickeln, die niemand berücksichtigt. Wie der Pawlowsche Hund machen Mitarbeiter und Führungskräfte alles so, wie gewohnt; wie sie konditioniert wurden.

“Das haben wir schon immer so gemacht und es hat immer alles prima funktioniert, muss also richtig sein.”

Ohne geht es nicht: Digitalisierung ist seit einigen Jahren DAS Schlagwort. Wer sich dieser Anforderung nicht stellt, kann auf dem Markt künftig nicht bestehen.

So hatte einer meiner Kunden die Absicht, einen Prozess zu automatisieren.

Er beauftragte einen erfahrenen Dienstleister. Dieser analysierte als erstes die Prozessabläufe anhand der anweisenden Unterlagen des QMS. Auf dieser Grundlage wurde eine Software zur Automatisierung des Prozesses entwickelt.

Bis dahin – alles richtig.

Beim Rollout stelltem sie jedoch fest, dass die gelebte Praxis nicht der Dokumentation entsprach. Das hatten die Dienstleister nicht hinterfragt – warum auch? Das Unternehmen war auf dieser Grundlage nach der ISO 9001 zertifiziert.

Das Ergebnis: wieder einmal Zeit- und Geldverschwendung.

Übrigens gibt es große Zeit- und Geldverschwendung an vielen Stellen im Unternehmen, die in der Geschäftigkeit des Alltags meist unsichtbar sind.

Daher meine Empfehlung: Laden Sie sich unseren kostenfreien Kalkulator in unserem Download-Bereich herunter und kommen Sie den Zeit- und Gelddieben in Ihrem Unternehmen auf die Schliche.

Ein wirksames QMS ist das Ergebnis von Konsequenz und gemeinsamer Arbeit!

Konsequenz bedeutet, dass es von den Führungskräften des Unternehmens gewollt, gefordert und gefördert wird. Außerdem ist es an die Bedürfnisse und Anforderungen des Unternehmens angepasst – schlank und flexibel.

Die Schritte für die Entwicklung sind:

Am besten gründen Sie ein Projektteam und tragen regelmäßig die Ergebnisse der gemeinsamen Arbeit in das gesamte Unternehmen.

Nur wenn alle verstehen, weshalb möglicherweise gewohnte Abläufe geändert wurden, wird es auch so umgesetzt.

Unbedingt erforderlich ist ein Zeitplan. Bestimmen Sie den Zeitpunkt der Zertifizierung und legen Sie auf der Grundlage der notwendigen Schritte die einzelnen Etappenziele fest.

Achtung: das Managementsystem muss mindestens 3 Monate vor dem Zertifizierungsaudit im Unternehmen eingeführt werden und wirksam sein.

Wie Sie konkret vorgehen, um ein wirksames, zertifizierungsfähiges QMS entwickeln, erfahren Sie in einem der nächsten Artikel.

Theorie muss sein, ob Sie wollen oder nicht.

Bevor Sie starten, ist es unumgänglich, die Anforderungen der ISO 9001 zu verstehen und sie für das eigene Unternehmen zu interpretieren.

Die vier Grundgedanken der ISO 9001 sind:

So weit, so gut. Aber was bedeutet das?

Es gibt eine Reihe von Unternehmen, in denen sich eine prozessorientierte Organisation aus Effizienzgründen durchgesetzt hat.

Der Fokus liegt hier auf zusammenhängenden Aktivitäten entlang der gesamten Wertschöpfungskette – also der Ablauforganisation.

Der Unternehmensprozess hat ein spezifisch formuliertes Ziel. Schnittstellen zwischen den einzelnen Aktivitäten werden kontinuierlich überwacht. Das vereinfacht die Administration und Koordination.

Komplexe Arbeitsabläufe können besser beherrscht werden, da es keine Unterteilung in Fachbereiche gibt. Für den gesamten Prozess gibt es einen Verantwortlichen.

Hört sich prima an.

Hier der Knackpunkt:

Die meisten Unternehmen sind aber hierarchisch und funktionsorientiert aufgebaut. Der Fokus liegt hier auf der Aufbauorganisation und der Bearbeitung der Fachaufgabe.

Es gibt Hauptverantwortliche, Verantwortliche in der nächsten Führungsebene und Mitarbeiter mit klarer Zuständigkeits- und Aufgabenbeschreibung. Der gesamte Prozess vom Anfang bis zum Ende kann so schwer nachvollzogen werden.

Auch die Schnittstellen zu anderen Abteilungen werden in der Regel nur betrachtet, wenn etwas nicht läuft. Dabei gibt es genau an diesen Schnittstellen die so genannten Stellschrauben, an denen man drehen kann, um die Leistung des Unternehmens zu optimieren.

Toter Winkel.

Diese Aufbauorganisation wird in einem Organigramm dargestellt.

Doch was sagt dieses Organigramm über die Funktionsweise, die Prozesse, die Beziehungen zu Kunden, Lieferanten und Partnern aus? Was sagt es über die Einflüsse, die aus dem internen und externen Umfeld (Kontext der Organisation) entstehen?

Richtig! Nichts. Man kann Entscheidungsstrukturen erkennen und vielleicht daraus schließen, wie schnell Entscheidungen abgeleitet werden können.

Der Nachteil dieser isolierten Betrachtungsweise in Funktionsbereichen ist, dass er Informations- und Zeitverluste verursacht und das Erkennen von Optimierungspotenzial erschwert. Je größer die Organisation wird, umso größer sind die Verluste.

Doch keine Bange. Sie müssen jetzt nicht Ihre gesamte Aufbauorganisation auf den Kopf stellen oder gar auflösen.

Auch die funktionsorientierte Organisation hat Vorteile gegenüber der prozessorientierten Organisation.

Kombinieren wir doch einfach beide Organisationsformen und nutzen die Vorteile der Prozess- UND Funktionsorientierung.

Das nennt man dann Funktionale Organisation mit Prozessverantwortung.

Die hierarchische Struktur (Aufbauorganisation) bleibt erhalten und die Sicht auf zusammenhängende Prozesse dient als zusätzliches funktionsübergreifendes Steuerungsinstrument.

Diese abteilungsübergreifende Sichtweise kann sehr gut mit dem Fachwissen in den funktionalen Bereichen verknüpft werden.

Klingt plausibel.

Die Sache hat allerdings einen Haken:

In der prozessorientierten Organisation gibt es den Prozessverantwortlichen, der den gesamten Prozess von seinem Anstoß bis zu seinem Ende verantwortet, also z.B. von der Auftragsannahme bis zur Produktlieferung.

Bei der funktionsorientierten Organisation gibt es den Linienverantwortlichen, der die Entscheidungen trifft.

Schließlich haben wir in der Mischorganisation ein Konfliktpotenzial im Bereich Verantwortung und Entscheidung. Denn ein vollständiger Prozess durchläuft verschiedene Verantwortungsbereiche. Nicht für alle diese Bereiche hat der ernannte Prozessverantwortliche in der Unternehmenshierarchie das Sagen. Hier muss es klare Regeln geben!

Doch dazu später.

Risikomanagement ist eine äußerst sinnvolle Angelegenheit, die jedes erfolgreiche Unternehmen praktiziert, um sich vor bösen Überraschungen zu schützen.

Dabei geht es um die Fragen:

)?

)?Kennen Sie eigentlich den Unterschied zwischen Risiko und Gefahr?

Eine Gefahr sind Zustände, Ereignisse oder Handlungen, die potentiell zu Schäden führen können.

Das Ausmaß des Schadens ist nicht bekannt.

Ein Risiko ist eine Gefahrensituation mit einer Wahrscheinlichkeit, dass ein Schadensfall eintritt. Das Ausmaß des möglichen Schadens ist größtenteils bekannt, die Eintrittswahrscheinlichkeit des Schadens kann auch ermittelt werden.

Kurz gesagt: Gefahr = Potenzial eines Schadens

Risiko = Wahrscheinlichkeit eines Schadens

Das Wichtigste ist:

Es besteht ein direkter Zusammenhang zwischen tatsächlich eingetretenem Schaden und Entscheidung bzw. Nichtentscheidung.

Zu kompliziert???

Dann hier ein Beispiel aus der Presse:

Zugegeben, nicht ganz aktuell, aber es dient sehr gut zur Erklärung.

Die Gefahr, durch herabfallende Lasten verletzt zu werden, ist für alle Personen auf diesem Foto gleich.

Das Risiko, durch herabfallende Lasten verletzt zu werden, ist für die Personen

ohne Schutzhelm größer.

Die Entscheidung, einen Helm zu tragen, beugt also einem Schaden vor.

Sie erkennen nun deutlich, dass risikobasiertes Denken sogar Leben retten kann.

Doch wir wollen nicht direkt vom Schlimmsten ausgehen, sondern von unseren Prozessen.

Bei der Steuerung Ihrer Prozesse bringt das Denken in Risiken Ihnen einen hohen Nutzen:

Klingt vielversprechend, nicht wahr?

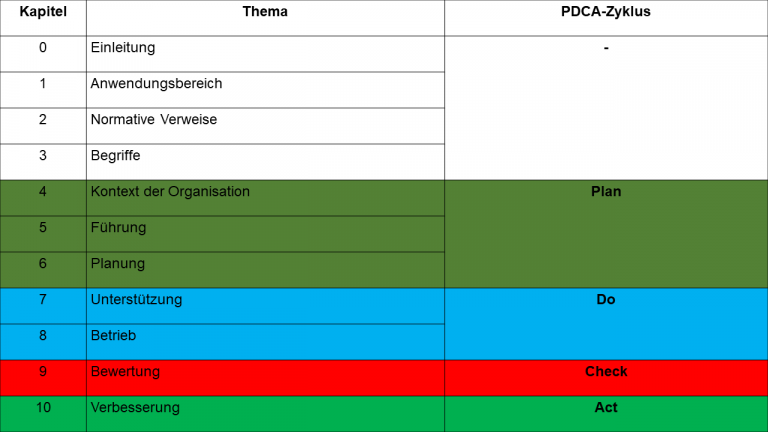

Sie erreichen eine proaktive Kultur der fortlaufenden Verbesserung Ihrer Prozessleistung (das ist übrigens eine wichtige Anforderung der ISO 9001) auf der Grundlage des PDCA-Zyklus

Der PDCA-Zyklus wurde übrigens vom Qualitätsmanagement-Altmeister William Edwards Demming entwickelt. Er ist das Herzstück eines jeden funktionierenden Managementsystems.

Zu Beginn eines komplexen Vorgangs steht die Planung (Plan).

Hier werden Ziele und Abläufe definiert, darüber nachgedacht, welche Risiken auftreten könnten, die die Zielerreichung behindern würden. Dann werden die Maßnahmen zur Zielerreichung und Risikovermeidung bzw. -reduzierung festgelegt.

Danach erfolgt die Umsetzung (Do) auf der Grundlage der Planung.

Während bzw. nach der Umsetzung wird überprüft (Check), ob alle Maßnahmen erfolgreich waren und die gesteckten Ziele erreicht wurden.

Wo gibt es Probleme, was kann künftig verbessert werden?

Auf der Grundlage der Antworten auf diese Frage erfolgt dann die Anpassung bzw. Optimierung des weiteren Vorgehens durch die Festlegung von Verbesserungs- bzw. Korrekturmaßnahmen (Act).

Sie sehen: Nichts Neues. Es ist die Anwendung des GMV – gesunden Menschenverstands.

Übrigens sind alle relevanten Kapitel Norm ISO 9001:2015 Qualitätsmanagementsystem nach dem PDCA-Zyklus aufgebaut:

Bisher wurden im Qualitätsmanagement nur die Abläufe im Unternehmen, die zu einem ganz bestimmten Zweck ausgeführt werden, betrachtet.

Das genügt jedoch nicht, um ein Unternehmen strategisch zu führen.

In unserer hoch technisierten und globalen Wirtschaft ändern sich ständig und auch immer schneller die Bedingungen, die einen Einfluss auf das Unternehmen haben können.

Den Kontext der Organisation zu beachten bedeutet also, die internen und externen Einflussfaktoren auf das Unternehmen kontinuierlich zu überwachen.

Schnelle Reaktion auf Veränderungen ist möglicherweise der entscheidende Vorteil gegenüber dem Wettbewerb.

In diesem Zusammenhang können Sie sich fragen:

Wie Sie sehen, ist das durchaus eine sinnvolle Aufgabe und es wäre schade um die Mühe, nur eine entsprechende Liste zu erstellen, um die Normforderung zu erfüllen (was nebenbei gesagt genügen würde).

Hinter dieser Analyse müssen natürlich Maßnahmen und möglichst auch Ziele stehen.

Diese Analyse ist absolut sinnvoll, wenn sie konsequent durchgeführt wird. Sie verschafft einen Wettbewerbsvorteil, deshalb ist sie Chefsache.

Das große Problem dabei:

Viele Unternehmer sind stark in das operative Geschäft eingebunden. Sie kennen alle Zusammenhänge, lösen Probleme, löschen Brände…

Wann gab es den letzten, normalen 8-Stunden-Tag? Wie oft hat sich die Familie schon darüber beklagt, dass an den Wochenenden keine gemeinsamen Unternehmungen stattfinden? Wann war der letzte Urlaub ohne Geschäftshandy und Laptop?

Wenn sich das Unternehmen weiter entwickeln soll, ist es wichtig, dass der Unternehmer AM und nicht IM Unternehmen arbeitet.

Wie Sie das erreichen können, erfahren Sie in einem unserer nächsten Blogartikel.

Angaben gemäß § 5 TMG:

Simone Rubbert IQW/Unternehmer-GPS

Kronsberg 5 A

21502 Geesthacht

Kontakt:

Telefon: +49 4152 88 55 761

Telefax: +49 4152 88 55 762

E-Mail: info@unternehmer-gps.com

Streitschlichtung

Die Europäische Kommission stellt eine Plattform zur Online-Streitbeilegung (OS) bereit:

https://ec.europa.eu/consumers/odr

Unsere E-Mail-Adresse finden Sie oben im Impressum.

Wir sind nicht bereit oder verpflichtet, an Streitbeilegungsverfahren vor einer Verbraucherschlichtungsstelle teilzunehmen.

Haftung für Inhalte

Als Diensteanbieter sind wir gemäß § 7 Abs.1 TMG für eigene Inhalte auf diesen Seiten nach den allgemeinen Gesetzen verantwortlich. Nach §§ 8 bis 10 TMG sind wir als Diensteanbieter jedoch nicht verpflichtet, übermittelte oder gespeicherte fremde Informationen zu überwachen oder nach Umständen zu forschen, die auf eine rechtswidrige Tätigkeit hinweisen.

Verpflichtungen zur Entfernung oder Sperrung der Nutzung von Informationen nach den allgemeinen Gesetzen bleiben hiervon unberührt. Eine diesbezügliche Haftung ist jedoch erst ab dem Zeitpunkt der Kenntnis einer konkreten Rechtsverletzung möglich. Bei Bekanntwerden von entsprechenden Rechtsverletzungen werden wir diese Inhalte umgehend entfernen.

Haftung für Links

Unser Angebot enthält Links zu externen Websites Dritter, auf deren Inhalte wir keinen Einfluss haben. Deshalb können wir für diese fremden Inhalte auch keine Gewähr übernehmen. Für die Inhalte der verlinkten Seiten ist stets der jeweilige Anbieter oder Betreiber der Seiten verantwortlich. Die verlinkten Seiten wurden zum Zeitpunkt der Verlinkung auf mögliche Rechtsverstöße überprüft. Rechtswidrige Inhalte waren zum Zeitpunkt der Verlinkung nicht erkennbar.

Eine permanente inhaltliche Kontrolle der verlinkten Seiten ist jedoch ohne konkrete Anhaltspunkte einer Rechtsverletzung nicht zumutbar. Bei Bekanntwerden von Rechtsverletzungen werden wir derartige Links umgehend entfernen.

Urheberrecht

Die durch die Seitenbetreiber erstellten Inhalte und Werke auf diesen Seiten unterliegen dem deutschen Urheberrecht. Die Vervielfältigung, Bearbeitung, Verbreitung und jede Art der Verwertung außerhalb der Grenzen des Urheberrechtes bedürfen der schriftlichen Zustimmung des jeweiligen Autors bzw. Erstellers. Downloads und Kopien dieser Seite sind nur für den privaten, nicht kommerziellen Gebrauch gestattet.

Soweit die Inhalte auf dieser Seite nicht vom Betreiber erstellt wurden, werden die Urheberrechte Dritter beachtet. Insbesondere werden Inhalte Dritter als solche gekennzeichnet. Sollten Sie trotzdem auf eine Urheberrechtsverletzung aufmerksam werden, bitten wir um einen entsprechenden Hinweis. Bei Bekanntwerden von Rechtsverletzungen werden wir derartige Inhalte umgehend entfernen.

Wir freuen uns über Ihren Besuch auf unserer Website. Zunächst möchten wir uns Ihnen als verantwortliche Stelle im Sinne des Datenschutzrechts vorstellen:

IQW Ingenieurbüro / Unternehmer-GPS

Inhaberin Simone Rubbert

Kronsberg 5 a

21502 Geesthacht

Telefon: +49 4152 88 55 761

E-Mail: info@unternehmer-gps.com

Wir möchten Sie in Übereinstimmung mit unserer gesetzlichen Verpflichtung über die Erhebung und Verwendung Ihrer personenbezogenen Daten informieren.

Wenn Sie unsere Website nutzen, werden personenbezogene Daten über Sie erfasst. Dies kann dadurch erfolgen, dass Sie die Daten eigenständig eingeben – wie z.B. Ihre Mailadresse. Unser System erfasst Daten von Ihnen aber auch automatisch, wie etwa Ihren Besuch auf unserer Website. Dies erfolgt unabhängig davon, mit welchem Gerät oder mit welcher Software Sie unsere Website nutzen.

Jegliche Eingabe von Daten durch Sie auf unserer Website ist freiwillig, es treten durch die Nichtpreisgabe Ihrer Daten für Sie keine Nachteile ein. Ohne bestimmte Daten ist es uns aber nicht möglich, Leistungen zu erbringen oder Verträge zu schließen. Auf derartige Pflichtangaben werden wir Sie jeweils hinweisen.

Auf dieser Webseite werden personenbezogene Daten des Nutzers nur im Rahmen des geltenden Datenschutzrechts, insbesondere der Datenschutzgrundverordnung (DSGVO), erhoben. Die in dem Text verwendeten Fachbegriffe werden in Art. 4 der DSGVO näher erläutert.

Eine Datenverarbeitung ist nach der DSGVO insbesondere in drei Fällen erlaubt:

Wir erheben Bestandsdaten, soweit sie für die Begründung, inhaltliche Ausgestaltung oder Änderung eines (auch unentgeltlichen) Vertragsverhältnisses zwischen uns und dem Nutzer erforderlich sind. Dazu können gehören: Kundendaten (z. B. Name, Adresse), Kontaktdaten (z. B. E-Mail-Adresse, Telefonnummer), Leistungsdaten (z.B. bestellte Leistung, Laufzeit, Entgelt). Bei der Begründung des Nutzungsverhältnisses werden wir diese Daten von Ihnen abfragen (z. B. Name, Anschrift und E-Mail-Adresse) und Ihnen auch mitteilen, inwieweit die Angabe jeweils verbindlich erforderlich ist, um das Nutzungsverhältnis zu begründen.

Weiter erheben wir Nutzungsdaten, um die Inanspruchnahme der Dienste auf unserer Website durch den Nutzer zu ermöglichen. Dazu können gehören: Nutzungsangaben (z. B. aufgerufene Webseiten oder Bereiche, Besuchsdauer, Interesse an Leistungen), Inhaltsdaten (z. B. von Ihnen eingegebene oder hochgeladene Daten, Texte, Bilder, Töne, Videos), Metadaten (z. B. Identität Ihres Gerätes, Standort, IP-Adresse).

Eine Zusammenführung von Nutzungsdaten wird von uns nur vorgenommen, sofern und soweit dies für Abrechnungszwecke erforderlich ist. Ansonsten werden wir Nutzungsdaten nur pseudonym erstellen und nur, soweit Sie dem nicht widersprochen haben. Diesen Widerspruch können Sie jederzeit an die in dem Impressum angegebene Anschrift oder den in dieser Datenschutzerklärung genannten Verantwortlichen senden.

Rechtsgrundlage für diese Datenverarbeitung sind zum einen unsere berechtigten Interessen gem. Art. 6 Abs. 1 lit. f DSGVO an der Analyse der Website und ihrer Nutzung, gegebenenfalls auch die gesetzliche Erlaubnis zur Speicherung von Daten im Rahmen der Anbahnung eines Vertragsverhältnisses gem. Art. 6 Abs. 1 lit. b DSGVO.

Unsere Website wird im Internet von einem Dienstleister (Provider oder Hoster) zum Abruf bereitgestellt. Wir nutzen hierfür den Dienst der 1&1 IONOS SE, Elgendorfer Str. 57, 56410 Montabaur, Deutschland. Wir haben mit unserem Provider einen Auftragsverarbeitungsvertrag abgeschlossen. Danach ist unser Provider verpflichtet, Ihre Daten nur in unserem Auftrag und nach unserer Weisung zu verarbeiten. Weitergehende Informationen zu der Datenverarbeitung bei unserem Provider finden Sie in dessen Datenschutzerklärung unter https://www.ionos.de/terms-gtc/terms-privacy. Rechtsgrundlage für diese Datenverarbeitung sind zum einen unsere berechtigten Interessen gem. Art. 6 Abs. 1 lit. f DSGVO an der Bereitstellung und Nutzung unserer Website im Internet sowie soweit einschlägig auch die gesetzliche Erlaubnis zur Speicherung von Daten im Rahmen der Anbahnung eines Vertragsverhältnisses gem. Art. 6 Abs. 1 lit. b DSGVO.

Unser Provider verarbeitet bei jeder Nutzung dieser Website Informationen, die sog. Server Log Dateien, die automatisch bei jedem Aufruf von Websites im Internet von Ihrem Browser übermittelt werden. Dies sind:

Diese Daten werden nur für statistische Zwecke verwendet und ermöglichen uns keine Identifikation von Ihnen als Nutzer.

Vor der Zusendung von Werbung werden wir Sie, soweit es nicht um die Werbung für ähnliche Produkte geht, die Sie bereits erworben haben, um Ihre explizite Einwilligung nach Maßgabe von Art. 4 Nr. 11 DSGVO bitten. Dies erfolgt insbesondere, wenn Sie uns die Einwilligung zur Zusendung unseres Newsletters geben oder ein Kontaktformular ausfüllen. Sie können Ihre Einwilligung nach Maßgabe des nachfolgenden Punktes „Einwilligung“ jederzeit widerrufen.

SOWEIT WIR IHRE PERSONENBEZOGENEN DATEN VERWENDEN, UM DIREKTWERBUNG ZU BETREIBEN, KÖNNEN SIE DER VERWENDUNG IHRER DATEN FÜR DIESEN ZWECK EBENFALLS JEDERZEIT WIDERSPRECHEN. DIES KANN ETWA ÜBER JEDE UNSERER KONTAKTMÖGLICHKEITEN, INSBESONDERE FORMLOSE MAIL AN DIE IM IMPRESSUM GENANNTE MAIL ADRESSE ERFOLGEN. WIR WERDEN IHRE DATEN DANN NICHT MEHR FÜR DIREKTWERBUNG VERWENDEN.

Kontaktieren Sie uns in elektronischer Form (z. B. E-Mail, Fax, Telefon, Messenger, etc.), speichern und verarbeiten wir die Daten, die Sie uns bekannt gegeben haben (z. B. Name, Kontaktinformationen, Inhalt der Anfrage). Rechtsgrundlage dafür ist unser berechtigtes Interesse an effektiver Kundenkommunikation gem. Art. 6 Abs. 1 lit. a DSGVO und, soweit es um eine Anfrage zur Eingehung oder Erfüllung eines Vertrages geht, auch Art. 6 Abs. 1 lit. b DSGVO.

Diese Daten werden wir an Dritte nur weitergeben, soweit es (nach Art. 6 Abs. 1 lit. b DSGVO) für die Erfüllung des Vertrages erforderlich ist, dies dem überwiegenden Interesse an einer effektiven Leistung (gem. Art. 6 Abs. 1 lit. f DSGVO) entspricht oder Ihre Einwilligung (nach Art. 6 Abs. 1 lit. a DSGVO) oder eine sonstige gesetzliche Erlaubnis oder Pflicht vorliegt.

Sie können von uns jederzeit unentgeltlich Auskunft über Zweck der Verarbeitung, Herkunft und ggf. Empfänger Ihrer personenbezogenen Daten verlangen. Weiter können Sie die Berichtigung, die Löschung und die Einschränkung der Verarbeitung Ihrer personenbezogenen Daten geltend machen. Sie können jederzeit Widerspruch gegen die (weitere) Verarbeitung Ihrer Daten erheben und haben ein Recht auf Datenübertragbarkeit sowie ein Recht auf Beschwerde bei der zuständigen Aufsichtsbehörde.

Ihre Daten bleiben grundsätzlich nur so lange gespeichert, wie es der Zweck der jeweiligen Datenverarbeitung erfordert. Eine weitergehende Speicherung kommt vor allem in Betracht, wenn dies zur Rechtsverfolgung oder aus berechtigten Interessen noch erforderlich ist oder eine gesetzliche Pflicht besteht, die Daten noch aufzubewahren (z. B. steuerliche Aufbewahrungsfristen, Verjährungsfrist).

Soweit wir Sie um Ihre Einwilligung bitten, Ihre Daten zu verarbeiten, werden wir Sie in klarer Sprache und leicht zugänglich darüber informieren, für welche Fälle Sie Ihre Einwilligung erteilen. Jede von uns erbetene Einwilligung ist freiwillig, jeden Vorteil, den Sie durch die Erteilung einer Einwilligung erlangen möchten, können Sie auch ohne die Einwilligung bekommen, fragen Sie uns einfach.

Für jede Einwilligung gilt, dass Sie das Recht haben, jederzeit eine uns erteilte Einwilligung zur Verarbeitung Ihrer personenbezogenen Daten zu widerrufen. Dies kann durch eine formlose Mitteilung erfolgen, z. B. über unser Kontaktformular, eine E-Mail an die im Impressum angegebene E-Mail-Adresse oder einen Abmeldelink (soweit von uns angeboten). Ihr Widerruf berührt die Rechtmäßigkeit der bis dahin vorgenommenen Datenverarbeitung nicht.

Ihre Daten bleiben grundsätzlich nur so lange gespeichert, wie es der Zweck der jeweiligen Datenverarbeitung erfordert. Eine weitergehende Speicherung kommt vor allem in Betracht, wenn dies zur Rechtsverfolgung durch uns oder aus unseren sonstigen berechtigten Interessen noch erforderlich ist.

Für Ihre Bestandsdaten, die zur Erfüllung eines (auch unentgeltlichen) Vertragsverhältnisses erforderlich waren, bedeutet das, dass wir diese bis zur vollständigen Erfüllung oder Beendigung des Vertragsverhältnisses zuzüglich der Verjährungsfrist (die generell 2 oder 3 Jahre beträgt) nebst einem angemessenen Aufschlag für eine eventuelle Unterbrechung der Verjährung speichern.

Für Ihre Nutzungsdaten, die anlässlich Ihrer Nutzung der Website erfasst wurden, bedeutet das, dass wir diese nur so lange speichern, wie dies für die ordnungsgemäße Funktion unserer Website noch erforderlich ist und unser berechtigtes Interesse reicht. Statistische Angaben werden wir in erster Linie nur pseudonymisiert speichern.

Darüber hinaus speichern wir Ihre Daten noch, soweit wir dazu gesetzlich verpflichtet sind. Das sind insbesondere die steuerlichen Aufbewahrungsfristen, die grundsätzlich 6 oder gar 10 Jahre betragen.

Unsere Webseite benutzt im Rahmen unseres berechtigten Interesses an einem technisch einwandfreien Online Angebot und seiner wirtschaftlich-effizienten Gestaltung und Optimierung gem. Art. 6 Abs. 1 lit. f DSGVO Cookies und ggf. Technologien mit ähnlicher Zielrichtung wie Pixel, Web-Beacons oder Tags. Cookies sind Textdateien, die auf Ihrem Computer gespeichert werden und bestimmte Daten über Ihr Nutzerverhalten speichern. Cookies können „Session-Cookies“ sein, die zum Ende Ihres Besuches auf unserer Webseite automatisch gelöscht werden. Es gibt aber auch persistente Cookies, die für eine gewisse Dauer auf ihrem Computer gespeichert werden, sofern Sie diese nicht löschen. Dann ist es uns möglich, Ihren Browser beim nächsten Aufruf unserer Webseite wieder zu erkennen und Ihnen Funktionen oder Angebote entsprechend Ihrer bisherigen Nutzung zur Verfügung zu stellen. Bei Betreten unserer Website informieren wir Sie über die Arten der von uns verwendeten Cookies und geben Ihnen die Möglichkeit, einzelnen Arten von Cookies zuzustimmen oder nicht. Wir laden nicht notwendige Cookies erst dann, wenn Sie Ihrer Verwendung der Art nach zugestimmt haben. Nähere Informationen zu den von uns verwendeten Diensten, die Cookies oder Technologien ähnlicher Zweckrichtung verwenden, finden Sie in dieser Datenschutzerklärung.

Ihr Browser ermöglicht Ihnen, die Verwendung von Cookies ganz oder im Einzelfall zu verhindern. Bitte informieren Sie sich dazu in der Bedienungsanleitung für Ihren Browser. Sie können Cookies auch löschen, einige Anweisungen dazu haben wir hier zusammengestellt:

für Chrome: https://support.google.com/chrome/answer/95647?co=GENIE.Platform%3DDesktop&hl=de

für Safari: https://support.apple.com/de-de/guide/safari/sfri11471/mac

für Firefox: https://support.mozilla.org/de/kb/cookies-und-website-daten-in-firefox-loschen

für Edge: https://support.microsoft.com/de-de/help/17442/windows-internet-explorer-delete-manage-cookies

für Internet Explorer: https://support.microsoft.com/de-de/help/278835/how-to-delete-cookie-files-in-internet-explorer

Die Sperrung von Cookies kann die Funktion unserer und anderer von Ihnen besuchter Webseiten einschränken. Mehr Informationen dazu, wie Sie insbesondere Drittanbieter-Cookies und Technologien mit ähnlicher Zweckrichtung verwalten, beschränken oder ganz ausstellen können finden Sie insbesondere unter:

https://www.aboutads.info/choices

https://www.youronlinechoices.eu

https://www.networkadvertising.org/choices

Um Ihre Einwilligung zur Speicherung bestimmter Cookies auf Ihrem Endgerät einzuholen und datenschutzkonform zu dokumentieren, verwenden wir im Rahmen unserer rechtlichen Verpflichtung gem. Art. 6 Abs. 1 S. 1 lit. c DSGVO und damit auch unseres berechtigten Interesses gem. Art.6 Abs. 1 lit. f DSGVO das Produkt Complianz B.V. der

Kalmarweg 14-5

9723 JG (NL).

Wird unsere Website aufgerufen, werden folgende Daten an Complianz B.V. übermittelt: Ihre Einwilligung bzw. der Widerruf Ihrer Einwilligung zum Setzen von Cookies, ein von Complianz B.V. gesetztes Cookie in Ihrem Browser, Typ und Version Ihres Browsers, Informationen zu Ihrem Endgerät, der Zeitpunkt des Besuchs unserer Website sowie Ihre IP-Adresse in anonymisierter Form. Die Erhebung der IP-Adresse lässt durch die Anonymisierung keinen Personenbezug zu und dient allein dem Zweck, die erteilte Einwilligung nachzuweisen.

Detaillierte Informationen zum Zweck der Datenerhebung und zu den Datenschutzbestimmungen von Complianz B.V. finden Sie unter: www.unternehmer-gps.com/datenschutz

Möchten Sie Ihre Einwilligungen widerrufen, löschen Sie einfach das Cookie in Ihrem Browser. Zum Löschen gesetzter Cookies verweisen wir auf das Kapitel „Cookies“ oben in dieser Datenschutzerklärung. Wenn Sie unsere Website neu betreten/neu laden, werden Sie erneut nach Ihrer Cookie-Einwilligung gefragt. Alternativ bieten wir Ihnen an, hier den Opt Out vorzunehmen.

Wir mögen Spam genauso wenig wie Sie. Wir werden daher Ihre Daten nicht an Dritte weitergeben, soweit dies nicht gesetzlich erlaubt ist.

Eine Weitergabe Ihrer Daten kann entweder

Soweit Ihre Daten an Dritte weiter gegeben werden, ist das in dieser Datenschutzerklärung aufgeführt.

Sie können von uns jederzeit kostenfrei Auskunft über die von uns über Sie gespeicherten personenbezogenen Daten verlangen. Hierbei wird zur Verhinderung von Missbrauch eine Identifikation Ihrer Person erforderlich.

Sie können von uns jederzeit Berichtigung (auch durch Ergänzung) unrichtiger Daten verlangen sowie eine Einschränkung ihrer Verarbeitung oder auch die Löschung Ihrer Daten. Dies gilt insbesondere, wenn der Verarbeitungszweck erloschen ist, eine erforderliche Einwilligung widerrufen wurde und keine andere Rechtsgrundlage vorliegt oder unsere Datenverarbeitung unrechtmäßig ist. Wir werden Ihre personenbezogenen Daten dann im gesetzlichen Rahmen unverzüglich berichtigen, sperren oder gar löschen.

JEDER VERARBEITUNG IHRER PERSONENBEZOGENEN DATEN, DIE WIR AUF EINE ABWÄGUNG MIT IHREN INTERESSEN NACH ART. 6 ABS. 1 lit. f DSGVO STÜTZEN, KÖNNEN SIE JEDERZEIT WIDERSPRECHEN, WENN DAFÜR GRÜNDE BESTEHEN, DIE SICH AUS IHRER BESONDEREN PERSÖNLICHEN SITUATION ERGEBEN.

WIR VERARBEITEN IHRE DATEN DANN NICHT MEHR, ES SEI DENN, WIR KÖNNEN ZWINGENDE SCHUTZWÜRDIGE GRÜNDE FÜR DIE VERARBEITUNG NACHWEISEN, DIE DIE INTERESSEN, RECHTE UND FREIHEITEN VON IHNEN ÜBERWIEGEN ODER DIE VERARBEITUNG DIENT DER GELTENDMACHUNG, AUSÜBUNG ODER VERTEIDIGUNG VON RECHTSANSPRÜCHEN UNSERERSEITS.

Sie können von uns die Übertragung der zu Ihrer Person gespeicherten Daten in maschinenlesbarer Form verlangen.

Soweit Sie sich durch unsere Datenverarbeitung in Ihren Rechten verletzt fühlen, können Sie bei der zuständigen Aufsichtsbehörde (hier finden Sie eine Liste der Behörden) eine Beschwerde einreichen.

Sofern einmal eine Änderung der Datenschutzerklärung aus rechtlichen oder tatsächlichen Gründen erforderlich wird, werden wir diese Seite entsprechend aktualisieren. Dabei werden keine Änderungen an den vom Nutzer erteilten Einwilligungen vorgenommen.

Wenn Sie auf unserer Website Daten eingeben, sei es auf einem Kontaktformular, anlässlich einer Registrierung, des Einloggens oder für Zahlungszwecke, ist die Webseite, auf der Sie die Daten eingeben, verschlüsselt. Dadurch können Dritte nicht mitlesen, welche Daten Sie eingeben. Sie erkennen die Verschlüsselung an dem Schlosssymbol in Ihrem Browser und daran, dass die Adresszeile mit „https“ anstatt nur mit „http“ beginnt.

Füllen Sie ein Kontaktformular aus oder senden Sie uns eine Mail oder eine sonstige elektronische Nachricht, werden Ihre Angaben für die Bearbeitung der Anfrage, mögliche Anschlussfragen oder damit zusammenhängende weitere Fragen, gespeichert und nur im Rahmen der Anfrage verwendet.

Die Eingabe Ihrer Daten erfolgt verschlüsselt, dadurch können Dritte Ihre Daten anlässlich der Eingabe selbst dann nicht mitlesen, wenn sie Zugriff auf das Netzwerk haben (z.B. in ungeschützten öffentlichen W-LANs).

Grundlage für diese Speicherung ist unser berechtigtes Interesse an Kommunikation mit interessierten Nutzern nach Art. 6 Abs. 1 lit. f DSGVO und bei Vertragsanfragen auch die Speicherung von Vertragsdaten gem. Art. 6 Abs. 1 lit. b DSGVO.

Ihre Daten bleiben gespeichert, solange es die Bearbeitung der Anfrage erfordert, insbesondere die Speicherung noch zur Vertragserfüllung-/abwicklung, zur Rechtsverfolgung durch uns oder aus unseren sonstigen berechtigten Interessen noch erforderlich ist oder wir gesetzlich gehalten sind, Ihre Daten noch aufzubewahren (z.B. im Rahmen steuerlicher Aufbewahrungsfristen).

Wenn Sie Beiträge auf unserer Seite kommentieren, speichern wir Ihre IP-Adresse, um sicherzustellen, dass nur gesetzeskonforme Beiträge veröffentlicht werden. Nach Durchsicht und Freigabe des Kommentars durch uns werden sie jedoch gelöscht. Ebenso speichern wir Ihren Kommentar sowie die anlässlich dessen von Ihnen eingegebenen Informationen (z.B. Nutzernamen oder E-Mail Adresse).

Grundlage für diese Speicherung ist Ihre Einwilligung gem. Art. 6 Abs. 1 lit. a DSGVO, die Sie uns mit der Ausfüllung des Kommentarfeldes erteilen. Sie können diese Einwilligung jederzeit widerrufen, dazu reicht eine formlose Mitteilung an uns (z.B. durch Kontaktformular oder E-Mail). Von diesem Widerruf bleibt die Rechtmäßigkeit der bis dahin vorgenommenen Datenverarbeitung unberührt.

Ihre Daten bleiben gespeichert, solange der Kommentar gespeichert ist, zur Rechtsverfolgung durch uns oder aus unseren sonstigen berechtigten Interessen noch erforderlich ist oder wir gesetzlich gehalten sind, Ihre Daten noch aufzubewahren.

Wir verwenden im Rahmen unseres berechtigten Interesses an einem technisch einwandfreien Online Angebot und seiner wirtschaftlich-effizienten Gestaltung und Optimierung gem. Art.6 Abs. 1 lit.f DSGVO die Google Maps API, einen Kartendienst der Google Ireland Limited, Gordon House, Barrow Street, Dublin 4, Irland („Google“), zur Darstellung einer interaktiven Karte.

Die Verwendung von Google Maps erfolgt auf der Grundlage eines Vertrages über die gemeinsame Verantwortlichkeit nach Art. 26 DSGVO, den wir mit Google Maps abgeschlossen haben und der hier abgerufen werden kann https://privacy.google.com/intl/de/businesses/mapscontrollerterms/

Wir haben zur Sicherung Ihrer Daten eine Zwei Klick Lösung installiert. Durch diese erfährt Google nicht bereits bei Aufruf unserer Website von Ihrem Besuch, sondern erst, wenn Sie den Kartenservice von Google tatsächlich nutzen.

Durch die Nutzung von Google Maps können insbesondere durch aktive Java Skripte Informationen über Ihre Benutzung dieser Webseite (einschließlich Ihrer IP-Adresse) auf der Basis der Standardvertragsklauseln an einen Server der Google LLC in den USA übertragen und dort gespeichert werden.

Nähere Hinweise zur Verwendung Ihrer Daten durch Google entnehmen Sie bitte der Datenschutzerklärung von Google https://www.google.de/intl/de/policies/privacy/.

Wenn Sie eine Übermittlung Ihrer Daten nicht wünschen, können Sie in Ihrem Browser die Ausführung von Java Skripten deaktivieren oder einen Blocker installieren, der die Ausführung von Java Skripten verhindert (z.B. https://noscript.net). Wir machen jedoch darauf aufmerksam, dass dadurch die Nutzung unserer und anderer Webseiten beeinträchtigt werden kann.

Für die Vereinbarung von Terminen verwenden wir im Rahmen unseres berechtigten Interessen an einem technisch einwandfreien Online Angebot und seiner wirtschaftlich-effizienten Gestaltung und Optimierung gem. Art. 6 Abs. 1 lit. f DSGVO den TuCalendi Kalender https://www.tucalendi.com/de, einen Service der TuCalendi.com

Calle Bethencourt Alfonso 33, 38002 Santa Cruz, S/C Tenerife, Spain.

Dadurch werden die von Ihnen bei der Terminsvereinbarung eingegebenen Daten an TuCalendi übersendet. Ihre Daten werden damit nach Spanien übermittelt.

Nähere Informationen zu den Datenschutzbestimmungen von TuCalendi finden Sie unter https://www.tucalendi.com/de/privatsphaere. Wir haben mit TuCalendi einen Auftragsverarbeitungsvertrag abgeschlossen, nach dem Calendly die Daten nur nach unserer Weisung verarbeitet.

Für die Vereinbarung des Termins erfragen wir die in dem TuCalendi Formular abgefragten Daten und erfassen Ihre IP-Adresse zur Zeit der Eingabe. Diese Daten werden von uns und TuCalendi nicht an Dritte weitergegeben und dienen uns nur für statistische Zwecke und die Organisation der Termine. Die Eingabe Ihrer Daten erfolgt verschlüsselt, dadurch können Dritte Ihre Daten anlässlich der Eingabe nicht mitlesen. Nähere Informationen zu den von TuCalendi erhobenen Daten und den Umgang mit Ihren Daten entnehmen Sie bitte der Datenschutzerklärung von TuCalendi .

Ihre Daten bleiben gespeichert, solange der Grund für den Termin noch relevant ist, insbesondere die Speicherung noch zur Vertragserfüllung-/abwicklung, zur Rechtsverfolgung durch uns oder aus unseren sonstigen berechtigten Interessen noch erforderlich ist oder wir gesetzlich gehalten sind, Ihre Daten noch aufzubewahren (z.B. im Rahmen steuerlicher Aufbewahrungsfristen). Erledigt sich Ihr Termin ohne Weiterungen, werden Ihre Daten gelöscht.

Erstellt mit dem Datenschutz Generator von https://easyrechtssicher.de

Es gilt unsere aktuelle Datenschutzerklärung vom 26.08.2022